جوشکاری یکی از روش هایی است که برای اتصال دو یا چند قطعه فلزی یا غیرفلزی به یکدیگر به کار میرود و خود به شیوههای مختلفی انجام میشود. یکی از پیشرفتهترین روش های جوشکاری استفاده از دستگاه جوش لیزری است که در حال حاضر بهعنوان جدیدترین روش شناخته میشود. این دستگاه در صنایع مختلف به طور گستردهای کاربرد دارد بهطوریکه بسیاری از صاحبان صنایع از تکنولوژی پیشرفته برای جوشکاری و اتصال قطعات استفاده می کنند.

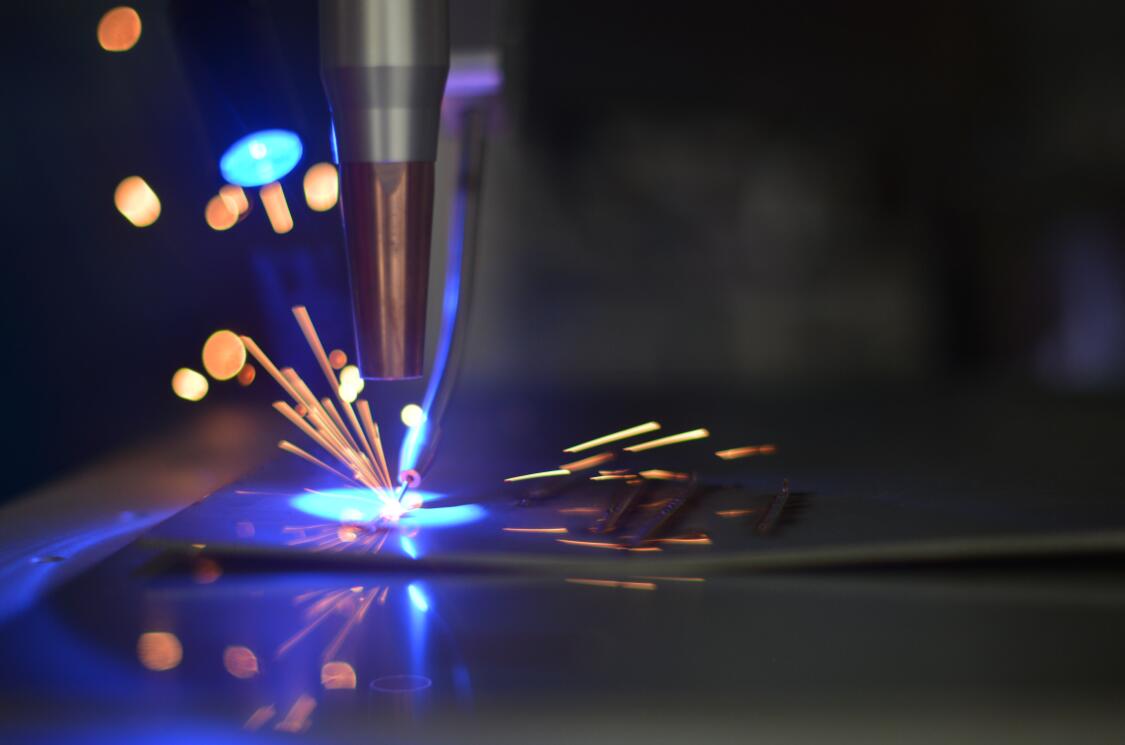

جوشکاری بهطور کلی به دو روش اصلی ذوبی و جامد انجام میشود. جوش لیزری جزو جوشکاری ذوبی است که با تابش پرتوی لیزر و تولید حرارت موجب اتصال قطعات به یکدیگر میشود. در این روش پرتو لیزر به نقاط خاصی از قطعات که باید به هم متصل شوند تابیده میشود و تمرکز پرقدرت و دقیق این پرتو باعث ذوب شدن سطح کار و تشکیل حوضچه جوش میشود.

از ویژگیهای مهم دستگاه جوش لیزری میتوان به دقت و سرعت بالا و همچنین توانایی انجام جوشکاری با ظرافت بیشتر اشاره کرد. این ویژگیها موجب شده است که کاربرد این دستگاهها در صنایع مختلف بسیار گسترش یابد. در این روش لیزر با انرژی زیاد به طور موضعی منطقهای از مواد قابل جوش را گرم کرده و سپس این گرما از طریق رسانش و نفوذ پخش میشود و باعث ذوب و اتصال قطعات میگردد. در این مقاله به بررسی کاربردهای جوش لیزری در صنایع دریایی و نفت و گاز میپردازیم و مزایا چالشها و تفاوتهای این روش با جوشکاریهای سنتی را مرور میکنیم.

کاربرد دستگاههای جوش لیزری در صنایع مختلف

دستگاه های جوش لیزری قادر به انجام جوشکاری ذوبی جامد و با استفاده از لیزر فایبر هستند. این دستگاه ها به صورت تمام اتوماتیک و دستی ساخته میشوند و بسته به نوع جوشکاری کاربردهای مختلفی در صنایع دارند. همچنین انواع جوشهای لب به لب 90 درجه و جوش روی هم نیز با دستگاههای جوش لیزری قابل انجام است. به همین دلیل این دستگاهها در صنایع گوناگون با کاربردهای بینظیری از جمله صنایع دریایی و نفت و گاز از ساخت کشتیها و سکـوهای نفتی گرفته تا تعمیر خطوط لوله در اعماق دریا مورد استفاده قرار میگیرند.

جوشکاری لیزری چیست و چه تفاوتی با روشهای سنتی دارد؟

جوشکاری لیزری یک فرآیند جوشکاری ذوبی پیشرفته است که در آن به جای استفاده از قوس الکتریکی یا شعله از پرتو متمرکز لیزر برای ذوب کردن نواحی کوچکی از فلزات و اتصال آنها استفاده میشود. در این روش پرتو لیزر با انرژی و تمرکز بالا بر سطح قطعه تابانده میشود و یک حوضچه مذاب کوچک و کنترل شده ایجاد میکند. با حرکت دادن پرتو در طول درز اتصال دو قطعه فلزی به یکدیگر جوش میخورند. نتیجه این فرآیند جوشی باریک عمیق و بسیار تمیز است که نیاز به عملیات پرداخت و تمیزکاری کمتری دارد.

تفاوت با جوشکاری سنتی

برخلاف جوشکاری سنتی مثلاً جوش قوس الکتریکی MIG یا TIG که در آنها منبع حرارتی بزرگتر و پراکندهتری داریم در جوش لیزری منطقه متاثر از حرارت (HAZ) بسیار کوچکتر است. این به معنای اعوجاج حرارتی کمتر در قطعه کار و حفظ بهتر خواص متالورژیکی فلز پایه است. همچنین جوشکاری لیزری یک فرآیند بدون تماس است؛ هیچ الکترود یا سیم جوشی مستقیمی در کار نیست بلکه انرژی لیزر از فاصله کمی به سطح قطعه میتابد. این ویژگی باعث میشود که مشکلاتی مانند چسبیدن الکترود یا پاشش قطرات مذاب (spatter) که در جوشکاری سنتی رخ میدهد به حداقل برسد.

سرعت و دقت بالا

از دیگر تفاوتهای مهم سرعت بسیار بالاتر جوشکاری با لیزر و دقت فوقالعاده آن است. پرتو لیزر میتواند با سرعت زیاد در امتداد درز حرکت کند و در یک پاس جوشی کامل ایجاد نماید در حالی که در بسیاری از روشهای قدیمی ممکن است نیاز به چندین پاس و توقف برای تعویض الکترود یا سیم جوش باشد. دقت متمرکز بودن لیزر امکان جوش دادن قطعات بسیار ریز و ظریف را نیز فراهم میکند؛ کاری که انجام آن با تجهیزات سنتی دشوار یا غیرممکن است.

قابلیت اتوماسیون

جوشکاری لیزری بهراحتی با سیستم های CNC و رباتیک تلفیق میشود. یک ربات جوشکار مجهز به لیزر میتواند با تکرارپذیری بالا جوشهای یکنواختی را روی قطعات متعدد اجرا کند. در صنایع بزرگ این قابلیت اتوماسیون به معنای افزایش سرعت تولید و کاهش خطاهای انسانی است؛ موضوعی که در صنایع دریایی و نفت و گاز که پروژههای عظیم و پیچیده دارند از اهمیت ویژهای برخوردار است.

در مجموع جوشکاری لیزری در اصول کاری و نتایج حاصل تفاوتهای چشمگیری با روشهای سنتی دارد. این تفاوتها پایهگذار بسیاری از مزایای مهم این فناوری هستند که در بخش بعدی به آنها پرداخته خواهد شد.

مزایای جوش لیزری در صنایع سنگین

فناوری جوشکاری لیزری مزایای متعددی را برای صنایع به همراه دارد که بهویژه در حوزههایی مانند صنایع کشتیسازی فراساحل و پالایش نفت محسوس است. در زیر به مهمترین مزایای جوش لیزری اشاره میکنیم:

- دقت و کیفیت جوش بالا: تمرکز شدید پرتو لیزر باعث ایجاد جوشهایی با کیفیت ساختاری بالا و عاری از نقصهای معمول میشود. درز جوش حاصل بسیار یکنواخت تمیز و همگن است به طوری که استحکام اتصال اغلب از جوش های قوسی سنتی بالاتر است. این کیفیت برتر برای سازههای حساس دریایی یا تجهیزات فشاربالا در صنعت نفت و گاز حیاتی است.

- سرعت جوشکاری بیشتر: لیزر میتواند با سرعت حرکت بالایی جوشکاری را انجام دهد. به علت انرژی چگال و امکان نفوذ عمیق در یک پاس زمان انجام یک اتصال کاهش مییابد. کاهش زمان جوشکاری به معنی تسریع فرآیند ساخت کشتی ها یا خطوط لوله طولانی است که در نتیجه هزینههای پروژه را کاهش میدهد.

- کاهش اعوجاج حرارتی و تنشهای پسماند: به دلیل کوچکتر بودن منطقه حرارتدیده قطعات پس از جوشکاری لیزری کمتر دچار تاب برداشتن یا تغییر شکل ناخواسته میشوند. صفحات بزرگی که در بدنه کشتیها استفاده میشوند با جوش سنتی ممکن است پیچیدگی پیدا کنند و نیاز به صافکاری و تنشزدایی داشته باشند در حالی که جوش لیزری این اعوجاج را به حداقل میرساند.

- امکان جوشکاری در هندسههای پیچیده و فضاهای محدود: اندازه کوچک حوضچه مذاب و تجهیزات منعطف لیزر این امکان را میدهد که در نقاطی که دسترسی دشوار است نیز جوشکاری انجام شود. برای مثال بخشهای داخلی یک موتور کشتی یا نقاط تنگ در سازههای حفاری را میتوان با هدهای مخصوص لیزر جوش داد جایی که شاید مشعلهای بزرگ سنتی نتوانند بهخوبی عمل کنند.

- جوشکاری تمیز و نیاز کمتر به پرداخت: چون فرآیند بدون تماس است و فلز پرکننده (فیلر) کمتری مصرف میشود جوش حاصل تمیزتر بوده و پاشش یا جرقه کمتری در حین کار تولید میشود. سطح جوش نیاز کمتری به سنگ زنی پلیش یا تمیزکاری پس از اتمام دارد. این موضوع هم در صرفهجویی زمانی و هم کاهش هزینههای نیروی کار موثر است.

- قابلیت جوش مواد مختلف و اتصالات نامتعارف: دستگاه جوش لیزری میتواند انواع فلزات از فولادهای کربنی گرفته تا آلیاژهای آلومینیوم و تیتانیوم را جوش دهد. حتی اتصال فلزات غیرهمنام (مانند فولاد به نیکل یا مس به برنج) با تنظیمات مناسب امکانپذیر است. این تنوع متریال قابل جوشکاری کاربردهای جوش لیزری در صنایع دریایی و نفت و گاز را گستردهتر میکند زیرا در این صنایع با آلیاژها و مواد مختلفی سروکار داریم.

- امکان جوشکاری در شرایط خاص: لیزر را میتوان از طریق فیبر نوری به نقاط دورتری منتقل کرد؛ بنابراین تئوری انجام جوشکاری از راه دور یا در محیط هایی که دسترسی انسانی خطرناک است (مثلاً داخل یک لوله در عمق دریا یا محیط دارای گازهای سمی) وجود دارد. رباتهای مجهز به جوشکاری لیزری میتوانند در محیطهای پرت و دورافتاده کار جوش را انجام دهند بدون اینکه نیروی انسانی را در معرض خطر قرار دهند.

- کاهش مصرف انرژی و دوستدار محیط زیست: سامانههای لیزری مدرن (بهویژه لیزرهای فایبر) بازده تبدیل انرژی بالایی دارند یعنی نسبت بیشتری از انرژی الکتریکی مصرفی را به انرژی مفید جوشکاری تبدیل میکنند. علاوه بر این به علت عدم استفاده از مواد مصرفی مانند الکترود پوشش دار دود و آلایندههای کمتری تولید میشود. کاهش جرقه و بخارات فلزی به بهبود شرایط ایمنی و بهداشت محیط کار کمک میکند.

- یکپارچگی و استحکام بالای اتصال: جوش لیزری به دلیل نفوذ عمیق و ذوب سریع اتصالی ایجاد میکند که استحکام بسیار خوبی دارد و تحت فشار های مکانیکی و حرارتی شدید مقاومت میکند. این ویژگی برای بخش هایی مثل دیواره زیردریایی ها یا مخازن تحت فشار نفت و گاز اهمیت دارد تا در شرایط سخت دچار شکست نشوند.

چالشها و محدودیتهای جوشکاری لیزری

با وجود مزایای متعدد فناوری جوش لیزری چالش ها و ملاحظاتی نیز دارد که پیش از بهکارگیری در مقیاس صنعتی باید در نظر گرفته شوند:

- هزینه اولیه بالا: قیمت دستگاه جوش لیزری و تجهیزات جانبی آن نسبت به دستگاههای جوش سنتی بالاتر است. سرمایهگذاری اولیه برای خرید لیزرهای صنعتی قدرتمند (مثلاً لیزرهای فایبر چندکیلوواتی) قابل توجه است. البته باید در نظر داشت که هزینه عملیاتی پایینتر و کاهش زمان پروژه در بلندمدت میتواند این سرمایهگذاری را توجیه کند.

- محدودیت در برخی مواد بسیار منعکسکننده: فلزاتی مانند مس و آلومینیوم که بازتابندگی بالایی نسبت به طول موج لیزر دارند جوشکاریشان با لیزر دشوارتر است. بخشی از انرژی لیزر به جای جذب شدن منعکس میشود که هم راندمان جوش را پایین میآورد و هم ممکن است به منبع لیزر آسیب برساند. البته تکنیکهای جدید (مانند لیزرهای پالس پرتوان یا پوششدهی اولیه سطح) تا حدی این مشکل را حل کردهاند ولی همچنان جوش این مواد یک چالش محسوب میشود.

- ضخامت های خیلی بالا: برای ورقها یا مقاطع با ضخامت زیاد جوشکاری لیزری ممکن است در یک پاس نتواند نفوذ کامل ایجاد کند. در چنین مواردی یا باید چندپاس جوشکاری انجام شود یا از روش های ترکیبی مانند جوشکاری هیبرید لیزر-قوس استفاده گردد. بنابراین هرچند لیزر میتواند تا ضخامتهای متوسط (مثلاً حدود ۱۰ تا ۱۵ میلیمتر در فولاد) را بهخوبی جوش دهد برای سازههای فوقضخیم شاید به تنهایی کافی نباشد.

- ایمنی و نیاز به محافظت ویژه: لیزرهای صنعتی پرتوان میتوانند برای چشم و پوست انسان خطرناک باشند. در کارگاههایی که جوشکاری لیزری انجام میشود باید تمهیدات ایمنی خاصی رعایت گردد: استفاده از عینکها یا پوششهای محافظ لیزر برای پرسنل محصور کردن منطقه جوشکاری با پردهها یا کاور های جاذب لیزر و داشتن سیستمهای قطع خودکار در صورت انحراف پرتو. همچنین هرچند دود و جرقه کمتری تولید میشود به دلیل ذوب موضعی سریع فلز ممکن است بخارات فلزی ریزی ایجاد شود که باید تهویه مناسبی برای آنها در نظر گرفت.

- محدودیت در جوشکاری در فضای باز و زیر آب: اگرچه کاربردهای جوش لیزری در صنایع دریایی و نفت و گاز بسیار گسترده است اما استفاده از لیزر در محیط کاملاً باز یا زیر آب با چالش مواجه میشود. هوای غبارآلود یا مهآلود می تواند پرتو لیزر را تضعیف کند. در زیر آب نیز خود آب بخش زیادی از انرژی لیزر را جذب میکند مگر اینکه سیستم خاصی برای ایجاد یک محفظه خشک دور منطقه جوش طراحی شود. بنابراین جوشکاری لیزری بیشتر در محیطهای کنترلشده (مانند کارخانه کشتیسازی یا داخل کارگاه ساحلی) انجام میشود و برای عملیات تعمیراتی زیر آب فعلاً روشهای سنتی (جوشکاری زیرآبی با الکترود) رواج بیشتری دارد.

کاربردهای جوش لیزری در صنایع دریایی

صنایع دریایی شامل حوزههایی مانند کشتی سازی تعمیر و نگهداری کشتی ها ساخت سازه های فراساحلی (سکوهای نفتی دکل های حفاری) و زیرسطحی (زیردریاییها) است. در این صنعت نیاز به اتصالات جوشی با استحکام بالا و عمر طولانی بسیار پررنگ است زیرا سازهها باید در برابر فشار آب خوردگی ناشی از آب شور و تنشهای مکانیکی شدید مقاومت کنند. در ادامه برخی از مهمترین کاربردهای جوش لیزری در صنایع دریایی آورده شده است:

- ساخت بدنه و سازه های کشتی: در کشتیسازی مدرن استفاده از جوشکاری لیزری برای اتصال ورقهای بدنه کشتی و نصب تقویتکنندهها (اسکلت داخلی) رو به افزایش است. جوش لیزری اتصالاتی یکنواخت و بدون اعوجاج قابل توجه ایجاد میکند که باعث میشود بدنه کشتی پس از جوشکاری نیاز کمتری به عملیات اصلاحی داشته باشد. همچنین سرعت بالای این روش زمان ساخت کشتیهای بزرگ را کاهش میدهد.

- مونتاژ و تعمیر سازههای فراساحلی: سکوهای نفتی و سازههای عظیم دریایی اغلب در یاردهای ساحلی ساخته شده و سپس به محل نصب منتقل میشوند. در این فرایند صدها اتصال جوشی مورد نیاز است. استفاده از جوشکاری لیزری در ساخت و مونتاژ این سازهها باعث کاهش زمان ساخت میشود و اتصالات باکیفیتی را تضمین میکند که در برابر امواج دریا و بادهای شدید پایدارند. برای تعمیرات در سکو های عملیاتی نیز در مواردی که امکان تخلیه پرسنل و انجام جوش لیزری در یک محیط کنترلشده وجود داشته باشد میتوان از تجهیزات جوش لیزری پرتابل بهره برد.

- جوشکاری قطعات زیردریاییها: زیردریاییها به دلیل نیاز به تحمل فشارهای بسیار بالا در عمق آب باید اتصالاتی نزدیک به کامل و بدون نقص داشته باشند. جوشکاری بخشهایی مانند پوسته فشار زیردریایی اتصالات مخازن تعادل و قطعات مکانیکی داخل زیردریایی با لیزر میتواند اطمینان بیشتری از آببندی کامل و استحکام لازم بدهد. دقت جوش لیزری امکان اتصال قطعات ظریف الکترونیکی یا سنسورها را نیز در ساخت زیردریاییها فراهم کرده است.

- ساخت و تعمیر تجهیزات جانبی دریایی: توربینها و پروانههای کشتیها پمپها و شیرآلات دریایی و سایر تجهیزات فلزی که در کشتیها و تأسیسات دریایی به کار میروند نیز میتوانند با جوش لیزری ساخته یا تعمیر شوند. برای مثال اگر ترک کوچکی در پروانه فلزی کشتی ایجاد شود جوشکاری لیزری میتواند بدون ایجاد تنش اضافی و تغییر در بالانس پروانه ترک را پر کرده و تعمیر ظریف و مؤثری انجام دهد.

به طور خلاصه کاربردهای جوش لیزری در صنایع دریایی و نفت و گاز در بخش دریایی از ساخت کشتیها و زیرساخت های فراساحل تا تعمیرات دقیق تجهیزات را شامل میشود. این فناوری با فراهم کردن جوشهای مطمئن تر و بادوام تر به ایمنی و کارایی عملیات دریایی کمک میکند.

کاربردهای جوش لیزری در صنایع نفت و گاز

صنایع نفت و گاز طیف گستردهای از فعالیتها را در بر میگیرد؛ از استخراج و تولید در میادین نفتی و گازی (در خشکی و دریا) گرفته تا انتقال (خطوط لوله) و پالایش. در تمام این مراحل اتصالات جوشی بخشی حیاتی از زیرساخت ها هستند. نشت در یک خط لوله یا ضعف در جوش مخزن تحت فشار میتواند پیامدهای زیست محیطی و اقتصادی جبرانناپذیری داشته باشد. در اینجا به مهمترین زمینه هایی که جوشکاری لیزری در صنعت نفت و گاز به کار میرود اشاره میکنیم:

- ساخت و نصب خطوط لوله انتقال: خطوط لوله نفت و گاز که کیلومترها امتداد دارند از هزاران قطعه لوله جوششده به هم تشکیل میشوند. کیفیت هر جوش در این خطوط بسیار مهم است. استفاده از جوشکاری لیزری در کارخانههای تولید لوله یا حتی در پروژههای نصب خطوط (در صورت فراهم بودن شرایط) میتواند سرعت اتصال لولهها را افزایش دهد و جوشهایی با استحکام بالا ایجاد کند. تحقیقات عملی نشان داده است که جوش لیزری مودور (Orbital Laser Welding) میتواند یک جوش دورتادور لوله را در زمانی بسیار کوتاهتر از روش قوسی سنتی تکمیل کند. این امر در پروژههای عظیم خط لوله به معنای کاهش چشمگیر زمان اجرای پروژه و کاهش مدت توقف عملیات است.

- تعمیر خطوط لوله و تجهیزات فرسوده: در پالایشگاهها و تاسیسات پتروشیمی با گذشت زمان ممکن است خطوط لوله مخازن ذخیره یا مبدلهای حرارتی دچار خوردگی موضعی یا ترک شوند. جوشکاری لیزری به عنوان یک روش کمحرارت میتواند برای وصله کردن و ترمیم این عیوب به کار رود؛ بدون اینکه نیاز به حرارتدهی گسترده و اخلال در کار سایر بخشها باشد. به عنوان مثال اگر نشتی کوچکی در یک لوله ایجاد شود با دستگاه جوش لیزری پرتابل میتوان به سرعت و با حداقل آماده سازی (حتی گاهی بدون نیاز به تخلیه کامل سیستم) محل را جوش داد و جلوی گسترش نشت را گرفت.

- ساخت مخازن و تجهیزات تحت فشار: مخازن تحت فشار (مانند بویلرها راکتورها برجهای پالایش) در کارخانه های نفت و گاز دارای دیوارههای ضخیم و اتصالات حساسی هستند. برخی قطعات مانند عدسی های مخازن یا لوله های مبدلها را میتوان با جوشکاری لیزری به هم متصل کرد تا از بالاترین کیفیت جوش برخوردار شوند. هرچند برای مقاطع بسیار ضخیم اغلب هنوز از ترکیب روشها استفاده میشود اما کاربرد لیزر برای پاس ریشه (Root Pass) یک جوش میتواند اتصال ابتدایی و بسیار تمیزی ایجاد کند و سپس فضای باقیمانده با روشهای دیگر پُر شود.

- ساخت سکوها و تأسیسات حفاری: در کارخانجات ساخت تجهیزات نفت و گاز جوش لیزری جهت اتصال قطعات سازهای سکوهای حفاری یا بخشهای مختلف دکلهای خشکی و دریایی به کار گرفته میشود. سرعت دقت و امکان اتوماسیون لیزر باعث میشود این تجهیزات عظیم سریعتر مونتاژ شوند. همچنین جوشهای حاصل به دلیل کیفیت بالا نیاز کمتری به آزمونهای مجدد یا تعمیر دارند. برای مثال اتصالات موجود در پایههای سکوهای دریایی که باید وزن و نیروی عظیمی را تحمل کنند اگر با لیزر جوش شوند احتمال عیوب داخلی (مانند تخلخل یا ترک) در آنها کاهش مییابد.

کاربردهای ذکر شده نشان میدهد که کاربردهای جوش لیزری در صنایع دریایی و نفت و گاز میتواند تأثیر قابل توجهی بر افزایش ایمنی سرعت و بهرهوری این صنایع داشته باشد. هرجا که کیفیت اتصال و کاهش خطای انسانی اولویت دارد لیزر میتواند گزینهای جذاب باشد.

اهمیت جوش لیزری در صنایع کوچک و متوسط

اهمیت جوش لیزری در صنایع کوچک و متوسط از آن جهت مشهود است که این فناوری با ارائه سرعت بالا دقت بینظیر و کاهش مصرف انرژی به بهبود بهرهوری و کاهش هزینههای تولید کمک شایانی میکند. در این صنایع که معمولاً با محدودیت منابع و سرمایه مواجه هستند استفاده از جوش لیزری میتواند باعث ارتقاء کیفیت محصولات و ایجاد اتصالاتی مقاوم و دقیق گردد. به کمک این فناوری نوین کسبوکارهای کوچک و متوسط قادر خواهند بود فرآیندهای تولید خود را بهبود بخشیده و در بازار رقابتی به موفقیتهای چشمگیری دست یابند؛ چرا که کاهش زمان تولید و جلوگیری از آسیب دیدن مواد اولیه از ویژگیهای برجسته این فناوری محسوب میشود.

نتیجهگیری

جوشکاری لیزری با ورود خود به عرصه صنایع سنگین نویدبخش بهبودهای چشمگیری در روند ساخت و نگهداری تجهیزات شده است. بر اساس آنچه بررسی شد کاربرد های جوش لیزری در صنایع دریایی و نفت و گاز طیف وسیعی از عملیات را در بر میگیرد؛ از ساخت کشتیها و سکوهای عظیم گرفته تا تعمیرات حساس خطوط لوله و تجهیزات پالایشگاهی. این فناوری به دلیل مزایایی همچون سرعت بالا دقت بینظیر و کیفیت اتصال برتر توانسته است بسیاری از محدودیتهای روشهای سنتی را برطرف کند. هرچند بهکارگیری آن مستلزم سرمایهگذاری اولیه و رعایت ملاحظات فنی خاصی است اما در بلندمدت میتواند با کاهش زمان توقف تأسیسات افزایش طول عمر سازهها و ارتقای ایمنی پروژهها توجیه اقتصادی قویای داشته باشد.

در پایان چنانچه شما نیز به فکر بهرهگیری از مزایای جوشکاری لیزری در کسبوکار یا پروژه صنعتی خود هستید میتوانید برای کسب اطلاعات بیشتر و دریافت راهنمایی تخصصی با تیم پشتیبانی روتک تماس بگیرید. کارشناسان ما آمادهاند تا متناسب با نیاز شما بهترین راهکار و دستگاه جوش لیزری را معرفی کنند. همین حالا با شماره تلفن 02148000090 تماس بگیرید یا فرم درخواست مشاوره رایگان را از طریق سایت روتک تکمیل کنید تا گامی مؤثر در بهبود فرآیندهای جوشکاری صنعتی خود بردارید.

آیا شما به دنبال کسب اطلاعات بیشتر در مورد "بررسی کاربردهای جوش لیزری در صنایع دریایی و نفت و گاز" هستید؟ با کلیک بر روی تکنولوژی, کسب و کار ایرانی، ممکن است در این موضوع، مطالب مرتبط دیگری هم وجود داشته باشد. برای کشف آن ها، به دنبال دسته بندی های مرتبط بگردید. همچنین، ممکن است در این دسته بندی، سریال ها، فیلم ها، کتاب ها و مقالات مفیدی نیز برای شما قرار داشته باشند. بنابراین، همین حالا برای کشف دنیای جذاب و گسترده ی محتواهای مرتبط با "بررسی کاربردهای جوش لیزری در صنایع دریایی و نفت و گاز"، کلیک کنید.